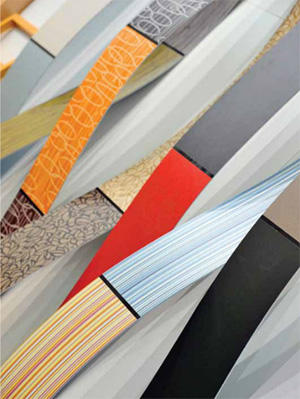

Как правило, стремясь придать продукции внешний вид, максимально приближенный к изделиям из массивной древесины, производители мебели облицовывают кромку тем же материалом, которым покрыты пласти. Однако некоторые дизайнеры используют кромки в качестве самостоятельного декоративного элемента, что дает им возможность реализовывать оригинальные художественные решения. Производители кромочного материала предлагают мебельщикам для этого все новые продукты.

Разошлись на синтетике

Обработка кромок щитовых деталей является одним из самых сложных переделов в современном производстве корпусной мебели. Операция достаточно сложная, но упростить ее или, еще лучше, избежать – непросто. Скорее наоборот: с появлением новых конструкций изделий, новых материалов и технологий обработки важность придания кромкам нового вида и новых свойств возрастает, а сложность выполняемых операций увеличивается.

Кромка современной корпусной мебели, производимой в основном из различного рода древесных плит, является для дизайнеров и технологов одним из самых сложных элементов. Основной мебельный материал – ДСП в силу используемой при изготовлении этих плит технологии в отличие от массивной древесины обладает довольно рыхлым средним слоем. Он не только имеет неказистый внешний вид, но и создает серьезные проблемы при эксплуатации. В частности, при попадании через него влаги внутрь материала плита может легко расслоиться. Кроме того, через незакрытую кромку в помещение из плиты свободно выделяются содержащиеся в ней вредные для людей вещества типа фенола и формальдегида.

является одним из самых сложных переделов

в современном производстве корпусной мебели”

Таким образом, закрывать кромку мебельщикам приходится в обязательном порядке – по эстетическим, функциональным и экологическим показателям. Это и выполнялось поначалу самым простым способом, когда на кромку наклеивалась узкая полоска строганого шпона, такого же, который использовался для фанерования пластей щитовых деталей. С переходом на облицовку поверхностей мебельных щитов синтетическими пленками вопрос облицовки кромок вначале решался простейшим образом – использованием того же самого материала. Вот с этого момента начались расхождения между облицовочными материалами для пластей и для кромок. Рыхлый и составленный из стружки с более крупной фракцией средний слой ДСП при использовании пленок обычной толщины очень явно проявлялся на поверхности кромочного материала. Это сильно портило внешний вид мебели, ведь значительная часть кромок выходит на самую просматриваемую и важную фасадную поверхность. Мебельщикам пришлось заняться производством специального утолщенного кромочного материала.

Толстый удобней

Одинаковый материал позволял более полноценно имитировать из разных древесных плит массивную древесину. Кроме того, не требовалось создавать новые технологии и организовывать специальные производства. Но тонкие пленки, обеспечивавшие достаточное качество поверхности при облицовке хорошо подготовленных пластей, для отделки кромок древесностружечных плит с их рыхлой поверхностью были непригодны, поэтому приходилось увеличивать их толщину за счет приклеивания на утолщенную основу или использовать другие способы создания качественной поверхности.

кромочных материалов можно оценить

примерно в 300-350 млн евро или в 150-200 млн м2”

Поэтому со временем стали появляться самостоятельные компании, специализирующиеся на производстве разнообразных кромочных материалов. В настоящее время общий мировой объем рынка кромочных материалов можно оценить примерно в 300-350 млн евро, или 150-200 млн м2. На российском рынке представлены как российские, там и известные мировые производители. В последние годы на рынке появляется все больше кромочных материалов, производимых в Китае.

Эти компании и стали предлагать для облицовывания кромок новые специальные материалы, обеспечивавшие более качественное покрытие. Кроме того, новые кромочные материалы создавали более широкие возможности для проектировщиков мебели. Толстые кромки позволяли формировать более сложный рисунок профиля, лучше защищали мебельные щиты от наиболее частых повреждений кромок как в производстве, так и в процессе эксплуатации.

Еще один толчок к использованию толстых кромок был дан, когда примерно в середине 1980-х годов в Европе был принят стандарт, в соответствии с которым кромки изделий мебели для офисов, общественных зданий и детской мебели должны иметь на ребре фаску или галтель размером не менее двух миллиметров. Получить такую поверхность с использованием тонких пластиков невозможно – после фрезерования вскроется материал плиты-основы. Новые пластики изначально имели увеличенную толщину (до 3 мм], и их фрезерование не влияло на качество изделия.

пластмасс, изготовители кромочного пластика

разработали материалы с различными наполнителями,

получившие общее название 3D”

Используя и развивая технологии экструдирования пластмасс, сегодня изготовители кромочного пластика разработали материалы с различными наполнителями, получившие общее название 3D, то есть трехкоординатные, или объемные. Их достоинство в том, что при фрезеровании фаски на ней как бы продолжается текстура древесины, имитация которой нанесена на их лицевую поверхность. Существуют и прозрачные кромочные пластики, в массу которых введена металлизованная фольга, отражающая свет и создающая весьма интересные зрительные эффекты. Как и в производстве облицовочных пленок, для кромочных материалов все шире применяется цифровая печать и тиснение пор.

Соответствовать запросам

Производителям кромочного материала приходится отвечать на все новые вызовы, поступающие от создателей других материалов и технологий для мебельного производства. Так, в связи с активным продвижением в конструкции мебели утолщенных элементов, особенно из плит с сотовым заполнением, производителям кромок пришлось не только автоматически расширять диапазон ширины кромочного материала, но и создавать новые опорные кромочные ленты для технологии Double-Edge.

Производители кромок каждый год сообщают о все новых технических новинках для мебельщиков. В прошлом году, например, были заявлены новые решения в использовании стеклоподобных кромок с высокой степенью блеска. Также предлагается использовать прозрачные кромки с установкой под них светодиодных лент, которые могут обеспечивать подсветку мебели в любом месте.

Предложенный материал может устанавливаться под обычной кромкой. За счет находящихся в нем двух медных проводов он может использоваться для скрытого подвода электрического напряжения к любым осветительным или другим электрическим приборам, встроенным в мебель.

Также производители много внимания уделяют использованию методов цифровой печати для быстрого оформления декоров кромочного материала по рисункам заказчиков. Также много внимания уделяется вопросам экологической безопасности используемых материалов.

Современный ассортимент

С каждым днем полимеры все шире входят в нашу жизнь, проникая в различные сферы народного хозяйства. Они заменяют другие, более дорогие, но менее эффективные, изжившие свой век материалы. Благодаря инновационным решениям в полимерной индустрии удается решать задачи, которые ранее считались неразрешимыми. День ото дня происходит "Великая Полимерная Революция", когда современные продукты не только повышают эффективность различных отраслей промышленности, но и улучшают качество нашей жизни.

Впервые мебельная кромка из термопластичного поливинилхлорида была сделана в середине XX века и за несколько десятилетий получила широкое распространение в мировой мебельной промышленности. Основной областью ее применения в виде Т-образного профиля первоначально были изделия для кухни, а также мебель для школ, дошкольных учреждений и торговых предприятий.

Строительная продукция из этого материала –окна, двери, перегородки, зимние сады и другие изделия – появилась на нашем строительном рынке сравнительно недавно и за этот короткий срок успела приобрести большое количество как сторонников, так и противников. Сторонники пластиковых конструкций обращают внимание на такие плюсы изделий из ПВХ, как функциональность, эстетичность, удобство в эксплуатации, энергоэффективность. Противники же ставят под сомнение экологические качества поливинилхлоридных строительных изделий и их безопасность для здоровья людей.

Поэтому в ряде стран приступили к поискам альтернативы этому материалу. Одним из первых вариантов стало использование АБС-пластиков. Это ударопрочный материал, сохраняющий свои свойства даже при очень низкой (до –30°С) и высокой (пластификация материала начинается при температуре 100°С) температуре, к тому же он не вызывает никаких трудностей при обработке. Устойчивость к воздействию высоких температур дает возможность использовать более стойкие виды клеев и гарантирует надежную фиксацию даже при использовании кромок с толщиной более 3 мм. В отличие от кромки ПВХ тонкая кромка АБС не подплавляется при работе на ручных криволинейных станках, поэтому нет необходимости использовать специальные низкотемпературные клеи. Но на самом деле кромка из АБС отличается только тем, что при горении открытым пламенем не выделяет хлора. Естественно, никто не покупает кромку, чтобы жечь, но по технологическим свойствам АБС гораздо хрупче и сложнее в обработке, чем классическая кромка из ПВХ. Поэтому АБС и побыла новинкой, и уходит в прошлое, и, несмотря на требования, некоторые иностранные производители пишут, что изготавливают АБС, но на самом деле используют материал ПВХ – классический и пока непревзойденный ничем в изготовлении кромок.

низкими коэффициентами "свободной усадки"

и хорошими физико-механическими показателями”

Кромки из АБС-пластика обладают низкими коэффициентами "свободной усадки" и хорошими физико-механическими показателями: имеют устойчивое покрытие, менее подвержены царапинам. По сравнению с другими термопластичными материалами кромки АБС имеют низкую степень статического заряда, поэтому после фрезеровки "стружка" не налипает на станок, что упрощает процесс производства и, как следствие, удешевляет готовый продукт.

Кромки АБС – это экологически чистый материал. Их химические свойства являются еще одним преимуществом: кромки не содержат хлора или тяжелых металлов, что делает их безопасными в использовании. При их нагреве не выделяется соляная кислота. При необходимости полимер может сжигаться вместе со стружкой в предназначенных для этого установках, при этом не образуются хлорные соединения. Таким образом, отпадает необходимость в утомительной сортировке отходов и в отделении кромок от плит.

АБС доминирует в Германии, Австрии, Скандинавии и Нидерландах. Действует тенденция снижения объемов использования ПВХ в Бельгии, Франции, Греции, Польше и Чехии. Не находит широкого применения АБС-кромка в Испании и Португалии. К числу проблем АБС-пластиков можно отнести пониженную ударную прочность и недостаточную огнестойкость. АБС-пленки, считавшиеся несколько лет назад главными конкурентами ПВХ для облицовки фасадных поверхностей, некоторое время назад потеряли свои позиции в этом сегменте, однако их продолжают применять для облицовки кромок в странах, где запрещено использовать ПВХ. Со временем выяснилось, что они и менее устойчивы к воздействию кислот и УФ-облучения.

Поиск был продолжен, и с конца 1990-х годов в Германии началось использование кромочных материалов из полипропилена (ПП), который в настоящее время занял ведущие позиции в производстве кухонной мебели, где АБС-пластик не выдерживает жестких условий эксплуатации.

Итак, работа по созданию новых материалов и технологий для облицовки кромок продолжается. И в самое ближайшее время нам предстоит увидеть еще много новинок.

В нынешних непростых условиях мы, конечно, будем следить за новинками и развитием наших российских производителей, ведь процесс поддержки российского производства и импортозамещения так важен для нашей страны.