Облицовывание кромок потребовалось не тогда, когда в мебельном производстве стали широко использовать древесные плитные материалы, а значительно раньше. Вероятно, еще в начале XVIII века, когда с появлением барокко столяры начали скрывать под тонкой фанерной облицовкой из красного дерева более дешевую хвойную и лиственную древесину, составлявшую основу мебели. При этом приходилось отпиливать от массива дорогой древесины тонкие слои, сожалея о той, которая навсегда уходила в опилки.

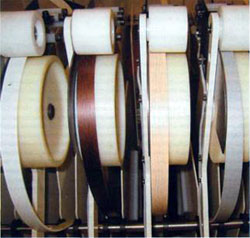

Рулонный натуральный шпон

Раньше для облицовывания кромок использовались достаточно толстые обкладки, которые позволяли после фанерования пластей заготовки фрезеровать профиль кромки практически любой сложности. Сначала производится приклеивание обкладок к кромкам, затем - фанерование пластей и снятие свесов облицовки, и только после этого - профилирование обкладки на кромке. Такая последовательность делает клеевой шов между обкладкой и материалом детали совершенно незаметным.

Рост потребления мебели, особенно в послевоенные годы, привел к резкому увеличению спроса на древесину тропических пород. Экономия такой древесины и распространение ДСП как основного материала для производства корпусной мебели привели к необходимости применения для облицовывания кромок узких полос все более тонкого строганого шпона - того же, что и для облицовывания пластей.

Эти полосы обычно получались как своего рода отход или сопутствующий продукт при раскрое кнолей, основная часть которых использовалась для облицовывания пластей. Этот раскрой сначала производился пилением, а позднее, уже

При этом текстура облицовочного материала на узкой кромке не играла никакой роли. К тому же, и пласть, и кромка мебельной детали при отделке чаще всего подвергались крашению, что устраняло возможное различие оттенков пласти и кромки.

Однако технология получения полос кромочного материала с помощью продольного раскроя кнолей не могла устраивать мебельщиков: длина таких полос не могла превышать

Когда в конце 1970-х немецкая фирма Kuper разработала линию сращивания короткомерных отрезков шпона по длине на зубчатый шип, производители кромочного материала из натурального шпона получили возможность поставлять его своим заказчикам в рулонах. Тем более, к тому времени изготовители кромкооблицовочных станков уже разработали соответствующее оборудование для его применения.

Промышленная технология изготовления натурального шпона стала выглядеть так:

- раскрой кнолей на делянки для облицовывания пластей;

- сращивание короткомерных остатков шпона на зубчатый шип по длине в непрерывную ленту с ее намоткой в рулон;

- дублирование ленты шпона флизом с использованием клея-расплава;

- шлифование лицевой поверхности ленты;

- продольный раскрой на полосы заданной ширины на бобинорезательном станке с намоткой полученных полос в рулоны.

Особенности материала

Материал, наиболее часто применяющийся для дублирования шпона, - флиз (нем. Vlies), нетканое термопрессованное полотно на основе синтетических волокон. Его высокая пористость обеспечивает свободное проникновение клея к шпону при последующем наклеивании материала на подложку.

Однако перед продольным сращиванием и дублированием волнистый или неровный шпон должен быть выпрямлен с помощью увлажнения и выдержки пачек в прессе.

Наименьшая толщина дублированного шпона на практике начинается от 0,4 мм, что соответствует техническим характеристикам всех известных кромкооблицовочных станков.

Такая технология увеличивает прочность кромочного материала за счет дублирования, что исключает разлом по слоям, например,

Причем дублирование снижает опасность образования на шпоне продольных трещин при поперечном изгибе полосы, например, если шпон будет использоваться для облицовывания профильных кромок методом "софтформинг" или профильных погонажных заготовок. Но шпон, предназначенный для применения в этих технологиях, должен иметь повышенную влажность (около 16%), которая не должна снижаться в процессе его транспортирования и хранения, поэтому на складах необходимо предусмотреть соответствующие климатические условия.

Если же такой материал применяется для облицовывания "перегибистых" профилей, т. е. с профилем сечения, сочетающим несколько идущих подряд чередующихся выпуклых и вогнутых участков, то на его лицевую поверхность в процессе дублирования дополнительно наносится самоклеящаяся пластмассовая лента со слабыми адгезивными свойствами (не оставляющая следов на поверхности изделия), которая удаляется перед отделкой погонажа или кромки.

Рулонный кромочный материал из строганого шпона толщиной

Почти маркетри

Внешний вид лицевой поверхности кромочного материала на основе натурального шпона также подвержен влияниям моды.

Так, в конце 1980-х в моду вошла мебель в скандинавском стиле, изготовленная из клееного щита из цельной (массивной) древесины. Но многие производители мебели стали имитировать ее, предлагая покупателю похожую, но изготовленную из ДСП, облицованной сосновым или еловым строганым шпоном. Для того чтобы достичь наивысшей степени имитации, разработали кромочный материал, текстура которого повторяла внешний вид торцового среза щита, склеенного из отдельных брусков, также дублированного и прошлифованного.

Позднее, в конце 1990-х, были выпущены кромочные материалы, имитирующие кромку клееной фанеры, образованную чередующимися слоями волокон древесины с продольным и поперечным направлением, несколько отличающихся друг от друга по опенку.

Шпон для таких кромочных материалов изготавливается по технологии, близкой к той, которая используется для производства шпона типа "файнлайн" (fineline). Слоистые блоки лущеного шпона, часть листов которого подвергается окраске пропиткой, склеивают, впоследствии этот блок строгают на листы требуемой толщины, а полученные листы раскраивают на полосы.

Конечно, стоимость такого материала значительно выше, чем изготовленного с применением более простой первоначальной технологии. Чтобы достичь большей декоративности натурального кромочного материала без значительного увеличения его цены, многие производители наносят различные рисунки на его лицевую поверхность методами пиро-типии, термотиснения и переводной термопечати.

В первом случае полоса прокатывается роликом, нагретым до температуры, достаточной для изменения цвета древесины данной породы. Боковая поверхность ролика имеет соответствующий выпуклый рисунок. При термотиснении обработка производится аналогично, но создается более высокое давление ролика на поверхность древесины, вследствие чего на ней появляется непрерывный узор. Температура этого ролика ниже и не приводит к потемнению древесины. При этом в обоих случаях наблюдается явление термопроката, за счет расплавления лигнина древесины приводящее к припаиванию к ней ворса. Это исключает необходимость в промежуточном шлифовании при последующей лаковой отделке, поэтому рисунок впоследствии не обрабатывается и, соответственно, не повреждается.

Способ термопечати (трансферная, или термопереводная печать) подобен декалькомании и представляет собой перенесение на поверхность изделия многокрасочного рисунка. При этом слои краски в обратном порядке наносят на поверхность термо- и химически стойкой ленты, обычно из полиэтилентерефталата (нейлона, лавсана), под давлением, при температуре

Ленты с рисунком производятся специализированными фирмами. Изготавливают ленты с однотонными и фантазийными рисунками, имитацией металлических покрытий (позолоты, серебра, бронзы и т. п.), а также текстур древесины любых пород и даже многоцветных рисунков, выполненных в технике маркетри. Причем некоторые из таких кромочных материалов могут служить и раскладками для декорирования пластей мебельных деталей.

Кромочный материал из натуральной древесины с рисунком, заранее нанесенным на него различными способами, особенно актуален при производстве изделий мебели, детали которых не подвергаются крашению в темные цвета, например, облицованных шпоном бука, клена, березы и других пород.

В следующей нашей статье речь пойдет об особенностях синтетических кромочных пластиков с наполнителями из рулонных бумаг и пластмасс.