Декорирование мебели кромочными материалами во многом зависит от вида и технической характеристики материала, отталкиваясь от этого, определяется способ нанесения кромки и возможность работы с криволинейными поверхностями.

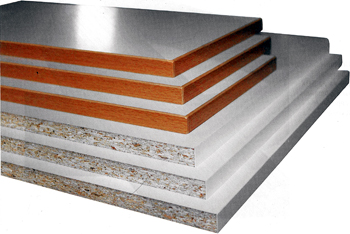

С тех пор, как в мебельной промышленности стали применяться стружечные плиты, производители мебели занялись поиском новых и более лучших кромочных материалов.

Особый интерес на этом рынке вызывают меламиновые, ПВХ и АБС-кромки. Принято считать, что меламиновая кромка используется в эконом-сегменте, ПВХ – в среднем, АБС – для представительской мебели. Так ли это на самом деле?

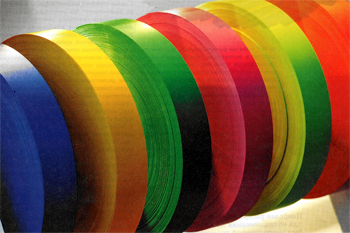

В современных конструкциях мебели используются новые облицовочные материалы и технологии. Применение различных пигментов разнообразного тиснения, декоративной печати позволяет получать термопластичные и современные облицовочные пленки, а для фантазий дизайнеров и их воплощений открывается широкий простор.

Полимерные мебельные пленки

Кромочные термопластичные материалы производятся

в основном методом экструзии

Наиболее распространенным материалом для облицовывания до недавнего времени был меламиновый кромочный материал. Однако все большее количество мебельщиков предпочитает использовать его на менее ответственных или плохо просматриваемых элементах мебели. Для более важных мест или более дорогой мебели применяются, как правило, термопластичные полимеры. Ассортимент полимерных пленок включает покрытия с различными декоративными, технологическими и эксплуатационными свойствами.

Полимерные пленки могут использоваться практически для отделки всех видов мебели и любых ее поверхностей. Исключением до последнего времени были рабочие поверхности в тех случаях, когда при эксплуатации не исключен термоконтакт свыше 80°С.

Не допускается также контакт с химическими реагентами, в этом случае предъявляются повышенные требования к твердости покрытия. Однако химики предлагают все более совершенные материалы, расширяющие область их использования.

Кромочные термопластичные материалы производятся в основном методом экструзии. Сырьем для их производства служат гранулы пластика. Они через специальный "миксер" (гранулятор) смешиваются с красителем в определенных пропорциях и на выходе из этого агрегата получаются гранулы нужного цвета. Проходя через экструдер, разогретая масса превращается в полосу заданной ширины и толщины.

После охлаждения в воде и высушивания; на лицевую поверхность полосы методом термопечати наносится необходимая текстура. Современные акриловосмоляные лакокрасочные покрытия, нанесенные UV-методом, устойчивы к царапанью и обладают высокой механической прочностью. Также они защищены от всех бытовых чистящих средств и нечувствительны к пятнам. Поверхности легко моются, безупречны с гигиенической точки зрения и влагостойки. Затем на оборотную поверхность полосы наносится тонкий клеевой слой (праймер), который улучшает адгезию клея-расплава при наклеивании полосы на кромку детали.

Полимерные пленки термопластичны и очень эластичны и при их использовании подчеркиваются все технологические огрехи: низкое качество используемой плиты МДФ, плохо проведенные подготовительные работы (такие как фрезерование, шлифование, очистка от пыли и т.д.), некачественное нанесение клея. Поэтому внедрение полимерных пленок требует повышения культуры производства.

Применение полимерных материалов в домашнем хозяйстве с самого начала было одной из первых задач промышленности, производящей полимеры. Для этого есть множество предпосылок. Их легко окрашивать в любые цвета, и благодаря этому полимеры могут украсить любой продукт.

Полиэтиленовые ведра, тазы много легче металлических – вот и желанное облегчение труда. На предприятиях общественного питания мы встречаем небьющуюся легкую пластмассовую посуду. При этом тарелки, чашки и другая утварь, получаемые на основе меламиновой смолы, блестяще проявили себя в эксплуатации.

Полимерные материалы находят все большее применение в производстве мебели. Декоративные прессованные пленки придают столам, шкафам и другим предметам праздничный вид и делают их стойкими к воздействиям, которых не выносит покрытие из дерева. При этом за такой мебелью чрезвычайно легко ухаживать.

Самая ходовая

Самая распространенная в настоящее время у нас термопластичная пленка изготавливается из поливинилхлорида (ПВХ). Ее потребление на мировом рынке до сих пор оценивается в более чем 60% от общего потребления полимерных пленок, однако в большинстве европейских стран ее использование запрещено по соображениям охраны окружающей среды.

В тех странах, где ее продолжают использовать, достоинствами этой пленки являются огромное разнообразие расцветок и более низкая цена по сравнению с конкурентами. Впервые мебельная кромка из термопластичного поливинилхлорида была сделана в середине XX века и в течение нескольких десятилетий получила довольно широкое распространение в мировой мебельной промышленности. Основной областью ее применения в виде Т-образного профиля были изделия для кухни, а также школьная и мебель дошкольных учреждений и торговых предприятий. Однако начиная с 1980 года, в Европе развернулась широкая дискуссия об экологической безопасности изделий из ПВХ. Ведь при их производстве путем химических преобразований из этилена и хлора получается винилхлорид (ВХ) – канцерогенный, легко воспламеняющийся газ. Да и при сгорании ПВХ могут выделяться ядовитые газы (табл. 1).

Таблица 1. Сравнение показателей пожароопасности различных кромочных материалов

| ПВХ | АБС | ПП | |

| Тест на горение | Легковоспламеняющийся, характерно зеленое пламя, самозатухающий | Горит с выделением сажи | Горит без сажи, с запахом парафина |

| Продукты горения | Вместе с гидроксидом углерода и паром образуется хлористый водород | Азот и его оксиды, при неполном сгорании – токсичные газы, в т. ч. синильная кислота | Водяной пар и двуокись углерода |

В России этот вопрос до настоящего времени остается актуальным, особенно волнующим строительную общественность. Продукция из этого материала: окна, двери, перегородки, "зимние сады" и другие изделия – появилась на нашем строительном рынке сравнительно недавно и за этот короткий срок успела приобрести большое количество сторонников и противников. Сторонники пластиковых конструкций отмечают очевидные плюсы изделий из ПВХ, такие как функциональность, эстетичность, удобство в эксплуатации, энергоэффективность. Противники же ставят под сомнение экологические качества поливинилхлоридных строительных изделий и их безопасность для здоровья людей. Это относится и к мебельным пленкам.

Благодаря современным технологиям прессования использование ПВХ-пленок представляет наименьшие технические трудности: пленки хорошо растягиваются в глубокие конфигурации; при нанесении праймера на обратную сторону достигается отличное свойство склеивания; по завершении процесса прессования пленка не возвращается в исходное положение. Температура прессования зависит от теплостойкости самой пленки и отличается у пленок разных производителей. Необходимая теплостойкость составляет 75-80°С. Более низкой теплостойкостью (60-70°С) обладают пленки многих фирм Южной Кореи и Тайваня. Пленки из модифицированного жесткого ПВХ выпускаются как однослойными, так и многослойными.

Все пленки рекомендуется использовать с нанесенным на обратную сторону праймером, веществом для улучшения адгезии. Опыт предприятий также показал, что целесообразнее применять многослойные дублированные пленки, а не пленки с лаковым покрытием, поверхность которых неустойчива к царапинам.

Заменить ПВХ

С целью снижения вредных выбросов в атмосферу, выделяющихся при утилизации пленок ПВХ, производители попытались заменить этот материал. Сначала это был акрилнитрилбутадиенстирол (АБС) – одна из разновидностей полистирола. Полистирол – жесткий, хрупкий, аморфный полимер с высокой степенью оптического светопропускания, невысокой механической прочностью. Полистирол имеет низкую плотность (1060 кг/м3), усадка при литьевой переработке 0,4-0,8%. Он обладает отличными диэлектрическими свойствами и неплохой морозостойкостью (до –40°С). Имеет невысокую химическую стойкость (кроме разбавленных кислот, спиртов и щелочей). Это термопластичный материал, который легко формуется и окрашивается, хорошо обрабатывается механическими способами и склеивается. Полистирол обладает низким влагопоглощением, высокой влаго- и морозостойкостью. Поэтому в ряде стран приступили к поискам альтернативы этого материала. Одним из первых вариантов стало использование АБС-пластиков. Но со временем выяснилось, что они менее устойчивы к воздействию кислот и ультрафиолетового облучения. АБС-пленки одно время считались конкурентом ПВХ, но быстро потеряли свое значение для облицовывания фасадных поверхностей. Однако в качестве кромочного материала они используются довольно часто.

В качестве замены ПВХ использовались полипропиленовые пленки (пленки ПП) свободные от галогенов и при сжигании образующие углерод и водород. С конца 90-х годов в Германии начались пробные испытания кромочных материалов из полипропилена, который в настоящее время занял ведущие позиции в производстве кухонной мебели, где АБС-пластик не выдерживает более жесткие условия эксплуатации.

В отличие от полиэтилена, полипропилен менее плотный (плотность 0,90 г/см3, что является наименьшим значением вообще для всех пластмасс), более твердый (стоек к истиранию), более термостойкий (начинает размягчаться при 140°C, температура плавления 175°С), почти не подвергается коррозионному растрескиванию. Обладает высокой чувствительностью к свету и кислороду (чувствительность понижается при введении стабилизаторов). Полипропилен – водостойкий материал, даже после длительного контакта с водой в течение 6 месяцев (при комнатной температуре) водопоглощение полипропилена составляет менее 0,5%, а при 60°C – менее 2%.

Однако существует ряд недостатков, ограничивающих его использование. Главная проблема заключается в том, что до настоящего момента эти пленки не получили достаточной декоративной разновидности, хотя этому вопросу уделялось усиленное внимание. Также сразу после прессования материал возвращается в исходное положение. Эта сила у ПП-пленок намного заметнее, чем у ПВХ-пленок, Для достижения высокого качества необходимо обеспечить преодоление силы возвращения с помощью применения специального дорогостоящего клея высокой начальной схватываемости.

Полиэтилентерефталатные (ПЭТ) пленки являются хорошей альтернативой пленкам ПВХ и почти не уступают им в универсальности и простоте использования. В России полиэтилентерефталат и получаемое из него волокно называется лавсаном, в честь места разработки Лаборатории Высокомолекулярных Соединений Академии Наук. Аналогичные волоконные материалы, изготавливаемые в других странах, получили другие названия: терилен (Великобритания), дакрон (США), тергал (Франция), теторон (Япония), полиэстер, мелинекс, милар, тревира, текапэт и текадур (Германия). Наиболее известная область его применения: емкости для жидких продуктов питания, особенно пластиковые бутылки для различных напитков. Температурный диапазон (температура прессования) составляет 95-115°С. Необходимая теплостойкость составляет 85-95°С. Проблемой остается довольно высокая цена материала.

Ассортимент кромок

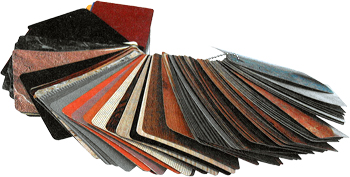

Сегодня ассортимент кромочных материалов довольно широк, это: натуральный шпон, дублированный шпон, бумажно-слоистые пластики, кромочные материалы из поливинилхлорида (ПВХ), полиэтилентерефталата (ПЭТ), акрилнитрилбу-тадиенстирола (АБС) и полипропилена (ПП). При этом наблюдается активное продвижение рынка в целом к использованию термопластов, довольно быстро заменяющих бумажно-слоистые пластики. Несмотря на то, что они дороже БСП, однако обеспечивают значительно более высокое качество кромок и более широкие возможности для дизайнеров.

Очень важным фактором для использования материалов в мебели является показатель светостойкости, то есть способность сохранять рисунок на поверхностях.

Таблица 2. Сравнительные показатели светостойкости кромочных материалов

| Материал | Светостойкость (часов пребывания под солнцем) |

Оценка светоустойчивости |

| Бумажнослоистый кромочный пластик с меламином |

200-250 | Довольно хорошо |

| АБС | 400-450 | Хорошо |

| ПВХ | 700-750 | Очень хорошо |

| ПП | 1300-1400 | Превосходно |

Общий мировой объем рынка кромочных материалов можно оценить примерно в 300-350 млн евро или 170 млн м2 (в пересчете на толщину 0,4 мм).

Перспективы развития пластмасс

Границы возможного развития пластмасс еще не обозначены, поэтому вопрос об их работоспособности не может быть поставлен так узко, чтобы, например, центром внимания стали только прочностные и деформационные характеристики.

Эффективность материала измеряется экономией, которую он дает на любой стадии, будь то производство, переработка в изделие, транспортировка и т.д. Однако для такой оценки еще не достает объективных критериев, распространяющихся на все области выбора и применения материала.

Будущее, прежде всего, зависит от того, насколько оптимально станут использовать разработанные к настоящему времени полимеры с их спектром свойств и технологических преимуществ, которыми они обладают по сравнению с традиционными металлическими конструкционными материалами.

Пластмассы, армированные кварцевыми и углеродными волокнами, нитевидными кристаллами, обладают высокой прочностью в области повышенных температур. Однако они еще не внедрены широко в производственную практику. Это является задачей ближайшего десятилетия.

Решение может быть лишь тогда эффективным, когда оно не оставляет без внимания вопросы экономики. В ближайшие годы среди полимеров будут по-прежнему количественно преобладать термопластичные материалы, но три четверти ежегодно производимых и находящих применение термопластов выпадает на полиолефины, полистирол и поливинилхлорид.

"Королями экструзии" среди пластмасс остаются полиолефины. При этом большая доля прироста их производства принадлежит полипропилену. Среди термореактопластов наиболее интенсивно будут развиваться, прежде всего, полиуретаны.